以现有已实现商业化的电池技术而言,电动车续航里程和电池占比甚高的车重间的关系似乎已成为死结:在电池能量密度短期无法大幅提升的前提下,高续航能力依赖大容量电池包,但带来的负面效应则是车重增加电耗提升...因此,如何在保障电池容量的基础上进一步降低车重就成了各大汽车厂商亟待解决的课题。

在下面的文字里,我们能够看到大众、通用这些老牌汽车厂商是如何运用新技术来尝试为车身减重的;而以蔚来为代表的造车新势力则选择与知名零部件供应商合作的形式即时“享受”轻量化带来的好处;另外还有美国能源部这样的“国家队”也参与到了相关研究当中。

大众/通用:创成式设计(Generative Design)

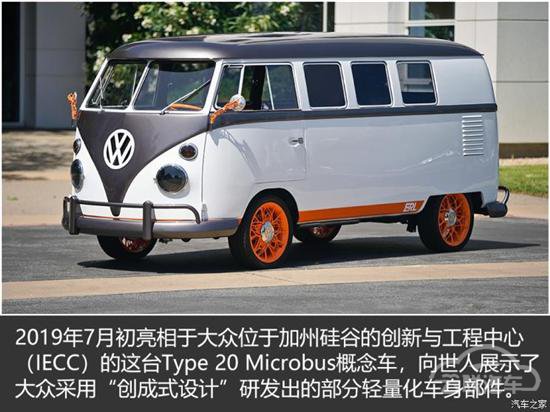

就在7月初,大众汽车在其位于加州硅谷的创新与工程中心(IECC)展示了一台采用电力驱动并应用了轻量化设计的Type 20 Microbus概念车,在这台造型复古的电动概念车上,人们惊奇的发现轮圈、方向盘、座椅支架、外后视镜支架等零部件的造型和颜色看上去相当诡异。原来,这些零部件正是采用了创成式设计(Generative Design)生产出来的轻量化产品。

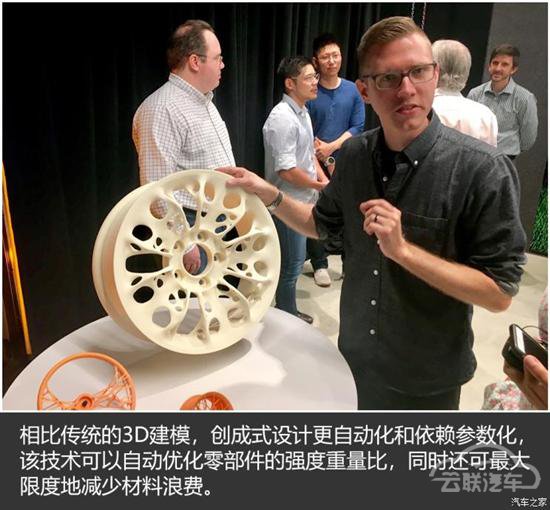

创成式设计(Generative Design,也有称为生成设计)是一种更自动化,同时也高度依赖参数化的3D建模方式,在设计产品的过程中,当设计师输入参数之后,算法在已设定的标准限制下,自动进行调整判断,从中找到最优化的设计方案。该项技术可以帮助设计师优化零部件的强度重量比,同时最大限度地减少材料浪费。

大众汽车没有公布这些零部件的具体材质选择,不过从减重数据来看,创成式设计带来的轻量化效果无疑是值得肯定的,以轮圈为例,一套新型轮圈相比同样造型的金属轮圈,重量减轻了18%——约9kg。需要特别说明的是,通过创成式设计而来的车身部件,不仅具备轻量化的特点,其强度和空气动力学设计(外观件)也都完全符合量产标准。

目前大众汽车对于创成式设计的测试还在进行中,未来大众汽车很有可能会将此项技术应用到车身整体框架上——一旦实现,这将会根本性的改变汽车制造方式。

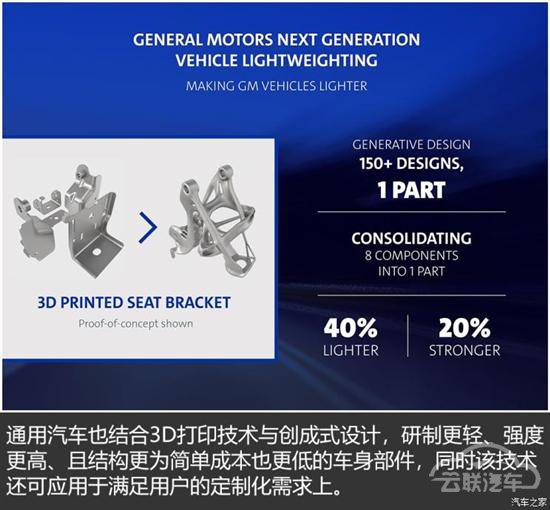

无独有偶,通用汽车在汽车零部件的设计上也采用了相似的技术,通过传统3D打印技术与创成式设计相结合,设计全新的汽车部件以满足更高的车辆性能需求和客户个性化需求。

通用汽车的工程师们通过在创成式设计软件中建立部件的设计需求和标准(包含材料使用范围、制造流程、成本等参数),之后软件通过算法自动生成最佳解决方案。这项技术应用到通用汽车的电动车型上,就会产出设计更为简单、重量更轻、强度更大的部件。

运用传统铸模工艺生产的传统座椅支架需要由八块零部件焊接组合而成,但创成式设计软件则生成了150多种更优的替代方案,最终中选的是一件单体的不锈钢设计,且重量大幅减轻,强度明显提升。

不仅是座椅支架,车身其他部件也同样可以通过采用该项技术生成更优的设计,进而大幅减轻电动车的车重,换来的则是更低的电耗和更远的续航里程。而对于厂商而言,传统铸模工艺带来的限制和高成本也因为创成式设计的应用而不复存在。

免责声明:本站登载此文仅出于信息分享,并不意味着赞同其观点及其描述,不承担侵权行为的连带责任。如涉及版权等问题,请与我们联系(联系QQ:26887486),我们将及时删除处理。

本文链接:https://www.vqauto.com/article/10/9660.html